| Банк | Покупка | Продажа | НБУ |

| USD | 39.800 | 40.300 | 43.807 |

| EUR | 40.000 | 41.000 | 50.904 |

| USD | 43.540 | 44.039 | 43.807 |

| EUR | 50.500 | 51.201 | 50.904 |

| Банк | Покупка | Продажа | НБУ |

| USD | 39.800 | 40.300 | 43.807 |

| EUR | 40.000 | 41.000 | 50.904 |

| USD | 43.540 | 44.039 | 43.807 |

| EUR | 50.500 | 51.201 | 50.904 |

Первые дома, для строительства которых были использованы крупные панели, появились в начале ХХ века. С тех пор технологии панельного строительства не стоят на месте, а жилье в домах из сборных железобетонных конструкций зарекомендовало себя как комфортабельное и практичное. В первую очередь технология позволяет построить дом в максимально быстрые сроки – если в среднем возведение здания занимает более двух лет, то период ввода в эксплуатацию панельной новостройки составляет около года. Строительство по данной технологии является наиболее скоростным в сфере крупного домостроительства, а это минимизирует финансовые риски инвесторов. При этом квартиры имеют высокую степень отделочной готовности конструкций – все поверхности максимально гладкие, поскольку изготовлены промышленным способом, что позволяет новым жильцам сэкономить на отделке. К тому же цены на квадратные метры в домах из сборных железобетонных конструкций наиболее привлекательные на рынке.

Чтобы посмотреть, как изготавливаются панели для возведения таких зданий, ABCnews посетил СГ «Фундамент», в состав которой входит завод железобетонных изделий ОАО «Домостроительный комбинат № 3» и является одним из ведущих предприятий крупнопанельного домостроительства в Киеве. К слову, «ДСК-3» построил 8,5 млн кв. м в столице, а это около 15 % всего жилого фонда.

Первый этап: производство бетона и арматурных каркасов

Все этапы производства панелей на «ДСК-3» проходят фактически под одной крышей. На склады автомобильными и железнодорожными путями завозится все необходимое сырье для производства бетона – цемент, песок, щебень и вода, а также арматура для изготовления каркасов, которые впоследствии станут основой стен и перекрытий.

После этого ингредиенты подаются в четыре бетономешалки, где они и смешиваются, приобретая нужную консистенцию. Готовый бетон ссыпается в лунки, после чего по ленте конвейера поступает в формовочные цеха.

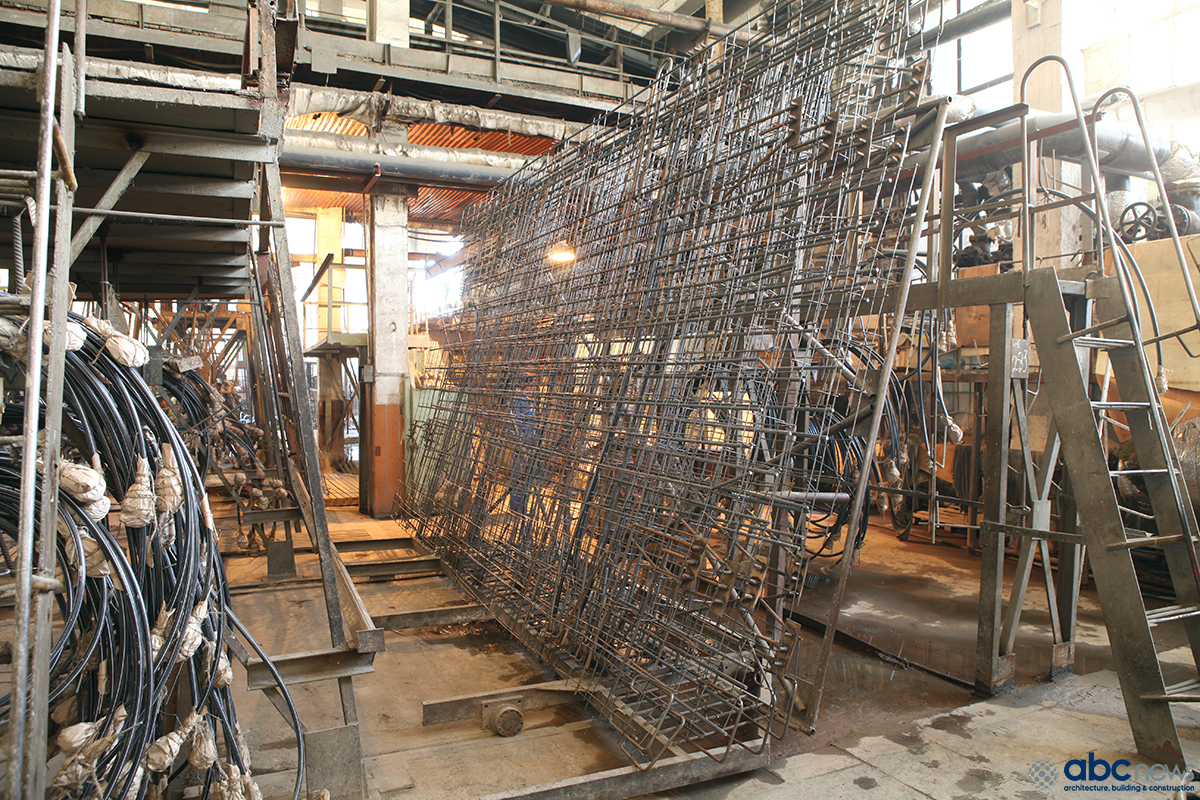

Тем временем арматура со склада подается в арматурные отделения, которые находятся в каждом формовочном цеху. Там при помощи высокоточных отрезных станков она нарезается на куски нужной длины и направляется в другую часть цеха, где сваривается в плоские каркасы.

Несколько плоских каркасов объединяют, создавая объемные арматурные конструкции, которые и используются для производства панелей. Параллельно работают изгибочные станки, которые изготавливают из арматуры монтажные петли и закладные детали.

Далее работа перемещается в формовочные цеха, на заводе их два. В первом производятся внутренние стены, перемычки, лестничные марши и площадки. Во втором – наружные стены и перекрытия.

Второй этап: производство панелей

Наружные и внутренние стены и перекрытия изготавливаются разными способами. Стены производят на горизонтально-замкнутом конвейере, а перекрытия в основном изготавливаются стендовым и кассетным способами.

Перед очередным циклом формования стеновых панелей металлические формы очищаются, после чего в них укладываются объемные арматурные конструкции, которые заливаются бетоном, поступающим по ленте конвейера из БСЦ. Формы существуют как обычные, так и с оконными, балконными и дверными проемами. Для производства «теплых» наружных стен в опалубку укладывается еще и пенопласт.

Работники цеха помогают лопатами равномерно распределять залитый бетон, а после, для уплотнения, производится вибрирование. Как только на поверхности бетона выступает цементное молочко, вибрирование прекращается и формовщики заглаживают поверхность мастерком, а также выравнивают монтажные петли, которые могут наклоняться от вибрации.

После этого будущие стены отправляют в печь и просушивают при температуре 80 градусов около 12 часов. Высушенные изделия достаются из формы за подцепленные крюками крана монтажные петли. Готовая продукция грузится на вагонетку, которая перевозит изделия на склад.

Панели перекрытий на заводе изготавливаются в основном в кассетных установках для вертикальной формовки. В одной такой установке одновременно производится 10 изделий. После очистки, смазки и сборки кассетных установок в формовочные отсеки устанавливают арматурные каркасы и закладные детали, а также вмонтируют скрытую электропроводку. Затем заполняют их бетонной смесью, которая уплотняется посредством вибрации. Формы пропариваются, чтобы просушить панели, после чего их достают за монтажные петли, грузят и также везут на склад готовых изделий.

Для изготовления нестандартных панелей существуют отдельные горизонтальные формы на термоподдонах. Форму открывают, очищают, смазывают, закрывают, подают в нее бетон, после чего в поддон подается горячий пар, который и высушивает перекрытие.

На «ДСК-3» производятся все необходимые конструкции для возведения дома из сборных железобетонных конструкций. Готовые изделия со складов везутся на строительные площадки, где создается новое жилье для тысяч желающих поселиться в столице.

Источник: abcnews.com.ua

Анастасия Шевченко

Фото Сергея Незнамова

Заборонено і буде заблоковано:

- реклама

- спам та шахрайство

- образи, дискримінаційні висловлювання

Редакція не модерує коментарі, відповідальність за зміст коментарів несе автор коментаря. Редакція Build Portal залишає за собою право не погоджуватись з думкою автора коментаря, проте надає свободу слова відповідно до ст. 21, 24 та ст. 34 Конституції України.

Шановні читачі, читайте коментарі вдумливо, пам'ятайте, що автором коментарів можуть бути різні джерела.